みなさんは「黒杉(クロスギ)」という名前をお聞きになったことがありますでしょうか?

杉材は白身と赤身の部分に別れているのですが、どういうわけか稀に赤身の部分が黒く変色していく素材があります。

木材内の成分が空気中の酸素と触れることによって酸化化合することで黒く変色していくということは現時点ではわかっているようですが、なぜそのような現象を起こす杉材が生まれるのかまでは原因がはっきりとわからないようです。

今回は「黒杉の発生率を下げる取り組み」についてお伝えいたします。

目次

黒杉は嫌われ者?

実はこの黒杉。昔から我々製材業者を悩ませる一つの種でもありました。

心材で水分を多く含んでる為非常に重く、乾燥がしづらい。

更には見栄えがよくないという理由から商品価値が落ちてしまう・・・。

特に建築業者さんなどは内装の出来がまだらになってしまうため、嫌われる傾向にありました。

黒杉で統一した、古民家風な家造りができる反面、数があまりとれないということもあり、なかなか一般的な商品として扱うのが難しいのも、黒杉ならではの特長です。

黒杉を発生させにくくするための取り組み

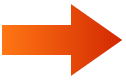

通常通りの乾燥をするとどうなるの?

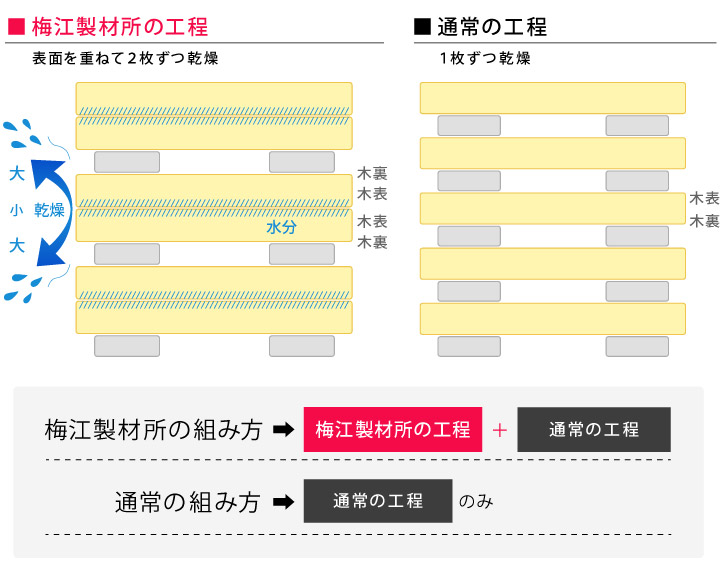

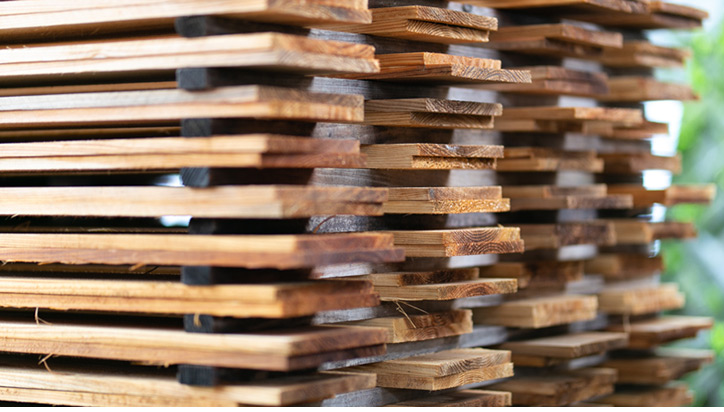

下記は2枚の板の乾燥方法を変えた場合の写真です。

桟木をおいていた部分は空気に触れる時間が少ないため、黒ずみが抑えられています。

削った様子。空気に触れる表面ほど黒ずんでいるのが分かります。

いかがでしたでしょうか?

昔から敬遠されがちな黒杉ではありますが、乾燥方法一つでその発生率を下げることができます。

乾燥時間も通常より長く、また人手も必要になるため、非常に手間のかかるやり方ではありますが、その手間を省かずに取り組むことで非常にキレイな材へと生まれ変わります。

当社では今後も手間を惜しまずに品質向上に向けて取り組んでいきます。