当社の工場の一日をお伝えしたいと思います。

目次

工場の朝はネット通販の注文確認から始まります。

梅江製材所の一日はまず前日までの注文確認から始まります。

ネット通販を始める前は一日の工程や生産量などが大きく変動することはありませんでしたが、ネット通販を始めてからは日々注文数の増減があります。

そのため、ここ3年は刻々と変わる受注量に対応するために、日々、生産体制を臨機応変に見直す必要がありました。

会社に出社すると同時に注文の確認と一日の手順の確認をスタッフと行い、その後段取りを行っていきます。

段取り確認後、作業開始!

段取りが完了すると各々が所定の配置につき作業の開始です。

1)丸太のカット

特集の第36回「原木(丸太)が板になるまでの工程」でもお伝えしましたが、まず最初の作業は丸太をカットする作業から始まります。

丸太のカットが始まると製材所の中は大音響の作業場に変化します。

(私にとっては小さな頃からこれが普通だと思っていましたが、よく考えればちょっと変わった環境です。幸いにも夜遅くまでの作業することはないので、昼と夜では大違いの場所です。)

「送材車」にはカットされるのを待つ丸太がたくさん並んでおり、台車マンが順番にカット作業をしていきます。熟練の技術をもつ台車マンは「送材車」から降ろした丸太を一本一本確認し、どの部分から切ると最も歩留まり良く丸太が切れるかを瞬時に判断していきます。

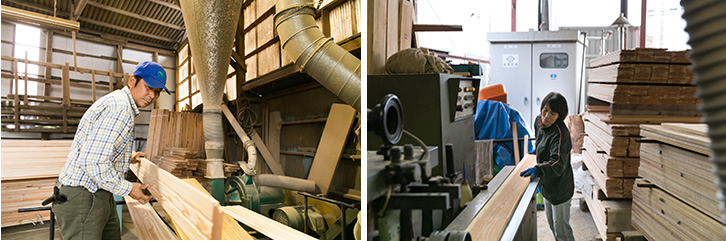

2)板を運び、乾燥させます。

積まれた板はある程度の量がたまると、人の手によって別の場所に運ばれていきます。

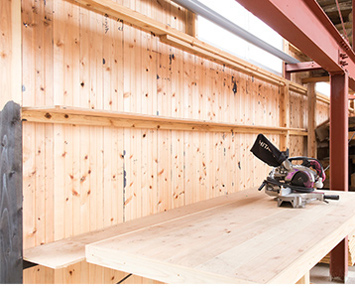

3)さらに板をカットします。

乾燥を終えた木材は切断面(小口)が汚れていたり、長さが違っていたりしますので、数枚ずつカットしていきます。

小口のカットは長さの調整という意味もありますが、切断面には小石や砂がついているため、モルダー加工の際に傷がつかないように丁寧にカットしていきます。

4)モルダー加工

最終工程ではモルダーという機会に板を通し、板と板をはめ込む「みぞ」をつくっていきます。小口の処理をした板をモルダーにかけると削られた板が一枚一枚機械の中を通って出てきます。一見簡単に見えるこの工程ですが、実は機械の準備にすごく手間がかかるものなのです。

モルダーは4面の加工が一度にできる機械なのですが、商品はそれぞれの規格が違うため、

刃の調整が必要になってきます。

この刃のセットに最短でも1時間、長い時には2時間近くかかってしまうため、一度にできるだけ多くの板(最小でも500枚)をカットしておかないとロスが生じてしまいます。

乾燥を終えた木材は切断面(小口)が汚れていたり、長さが違っていたりしますので、数枚ずつカットしていきます。

小口のカットは長さの調整という意味もありますが、切断面には小石や砂がついているため、モルダー加工の際に傷がつかないように丁寧にカットしていきます。

みぞの間隔の調整が終了するとテスト削りを行い、間隔がおかしければまたやり直すという、結構手間のかかる作業なのです。

段取り良く作業が進む際は変更作業も少なくてすみますが、ネット注文などは突然入ってきますので、せっかく刃の調整を行っても、また再度調整し直すこともしばしばあります。

5)メンテナンスも忘れずに

毎日何百枚という加工を行う機械ですから、日々のメンテナンスも重要になります。

調子が悪くなる前に、定期的に機械のチェックを行い、常に最適な状態で作業ができる環境を整えています。

このように一枚の板をつくるだけでも数多くの工程を通っていることがご理解いただけたのでは無いかと思います。

みなさまに満足していただける品質の羽目板を、これからも作り続けていきたいと思います。