梅江製材所では、丸太の仕入れから、製材加工、販売まで、全ての工程を自社で行っています。

今回は、丸太から羽目板になるまでの全工程がどのように行われているかを特集します。

目次

(1)原木市場で4m級の丸太を仕入れる

杉の産地である日田市には、日田地区原木市場協同組合の原木市場が7箇所あります。原木市場では、4m級、3m級、2m級の長さの丸太が、曲がっている状態やまっすぐな状態などに分かれて、ひとかたまりに販売されています。販売は入札により行われています。羽目板を製材するには4m級の丸太が一番適しているので、原木市場で木を見極めて、4m級の丸太を購入しています。

よく梅江製材所の製品が他社と比べて安いとお客様から言われますが、お客様にお買い得価格でお届けできるのは、市場から直接購入して加工製材しているためです。

(2)帯鋸盤(おびのこばん)でカット

原木市場から仕入れた丸太は、一度製材所の材木置場に置かれます。

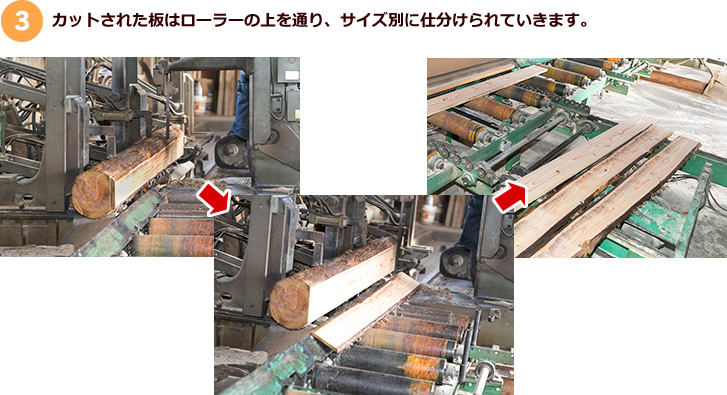

その後必要に応じ、カットされる工程に移るのですが、そこで活躍するのが「送材車」と「帯鋸盤(おびのこばん)」と呼ばれる機械になります。

原木市場から仕入れた状態の木は非常に重く、とても人の手で運べるような重さではありません。そこで、この機械を使って人が運べる状態まで木をカットしていきます。

木はひとつとして同じものではないため、年輪や節を見ながら、全てキレイに使えるように、瞬時に見極めてカットしていきます。カットしながら瞬時に判断することが必要なため、カットが上手くできる職人になるには10年ほどかかります。

この台を「送材車」と呼びます。

送材車は2つのレールの上を滑車が走るように設計されており、電動で前後に動きます。

非常に大きなチェーンが特徴ですが、

この上を丸太が動いていきます。

また滑車の部分は丸太を固定するだけでなく、

回転させたり、材の幅を測ったりすることができる機能がついています。

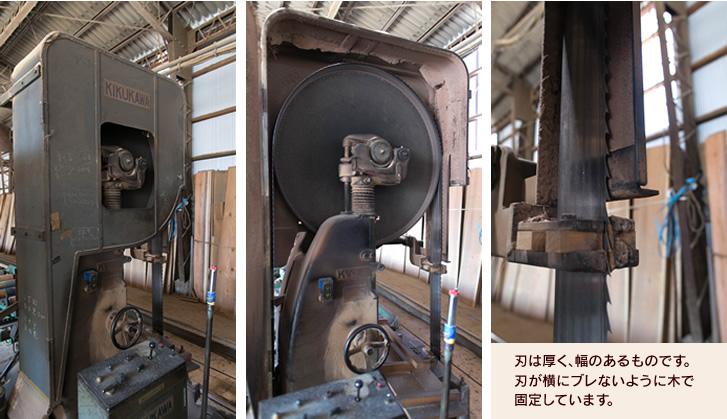

帯鋸盤(おびのこばん)の作りは非常にシンプルなものですが、円を中心に長さ7.5mのノコギリの刃が高速で回転しています。

何度も何度も木をカットしていきますので、1日に3〜4回は刃を替えることとなります。

刃を変えずにそのまま使用すると、木の表面に傷がつきやすくなったりしますので、刃が悪くなる前に新しい刃へと変えています。

(3)熟練者による歩留まり(ぶどまり)と木取り(きどり)の技術

「送材車」や帯鋸盤(おびのこばん)がどのようなものかは、ご理解いただけたと思いますが、この機械を扱っている人は、熟練の技術者になります。

と言うのも、木はまっすぐ伸びているように見えても曲がっていたり、反っていたりしています。何も考えずにカットしていくと、無駄な切れ端が多くなり、商品化できない部分が増えてきます。

なるべく1本の丸太から効率よく材を取り出さないとロスになるので、よく考えてから製材をしないといけません。

効率よく材を取ることを「歩留まり」といいます。

目盛りを見ながら木の幅、

切る位置などを調整していきます。

非常に年季の入った機械のため、

目盛りはアナログ表示なんです。

歩留まりを良くするには、木を見て中の

「木目模様」がどうなっているかを予測しないといけません。必要な材と取れる材のバランスを考えて寸法や場所を決めます。

熟練者はその他にも下記のようなことを送材車に載せると同時に判断をし、

丸太をカットしていっています。

・木の曲がり具合 ・節の位置

・年輪の綺麗さ

・木の色

・ノコの刃の幅

このようなことを判断することを「木取り(きどり)」と言います。

一瞬で歩留まりと木取りを判断するにはそれ相応の経験と木に対する知識が必要です。

瞬時に判断ができるようになるまでには5〜6年の経験が必要と言われています。

(4)梅江製材所でしか作れない商品を製材する

更に赤身や白身など細かく分けていきます。1本の木を細かく分けていくのは、時間と手間がかかります。しかし、1本の杉の木の中には、外側や内側、根の方、上の方など、模様も形も変化があり細かく用途によって分けられます。梅江製材所のこだわりは中身の個性を手間をかけて分けて商品にすることです。

細かく分けた板はこの後、乾燥させ仕上げ加工をしてお客様にお届けいたします。

(5)製材した板を乾燥させる

木はたくさんの水分を含んでいます。

伐採したての木は、木を100%とすると、160%は水分です。丸太を製材し板状にしても、板には多くの水が含まれており、このまま建築材として使うと、水の影響で板が割れたり、そったりしてしまいます。割れやソリを抑えるために、板を乾燥させます。梅江製材所では、天然乾燥と人工乾燥という2種類の乾燥を行っております。

(6)天然&人工乾燥で含水率を160%から10%台(15%以下)へ

板を乾燥させるには、太陽や風の自然の力を使った天然乾燥と機械を使って乾燥させる人工乾燥の2種類の方法があります。梅江製材所では全ての種類の板をまず天然乾燥させます。板に風が通りやすいように、サン木を使って積み上げます。サン木の厚みは、板の厚みと同じ厚みで、羽目板は12mm、フローリングは18mm。板の間にすきまを空けて極力風を通しやすくして、30日~60日乾燥させます。フローリング用の板は、エアコンなどの空調で痛める場合があるので、さらに乾燥機にいれて、3日~4日人工乾燥させて、板の含水率を更に数%引き下げます 。乾燥させることで、板の割れソリ、ねじれ等を防ぎ、その後、モルダーという専用の機械で精密に削ります。

(7)注文を受けてから最終仕上げ、検品をしてお届けいたします

注文をいただいてから、乾燥させた板を更にキレイに磨くために、超仕上げを行います。うづくりやエンドマッチも最後に行います。最終仕上げを行った後は、一枚一枚検品をします。仕上がり具合、傷やカビなどないか、割れてないかなど厳密にチェックし、梱包し郵送いたします。 このように丸太から商品としてお届けするまでの工程を、梅江製材所では全て自社で行っています。弊社の商品が他社と比較して、お求めやすい価格なのは、自社ですべて行っているからです。

製材所のプロとして納得いく素材で、納得いく加工をし、お客様に自信をもって商品をお届けできるように日々精進しております。